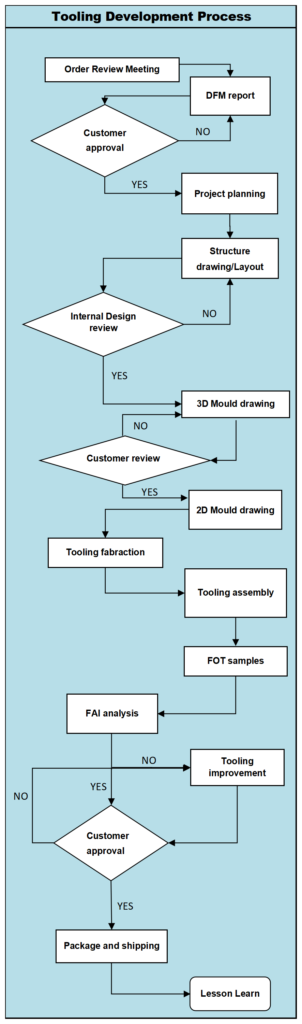

SSP 工具开发过程:确保高质量和用户需求

一旦冲压模具或注塑模具的订单确定,以下是典型的模具开发流程。通过这种方式,客户和供应商之间的信息沟通变得更加有效和高效。

1.秩序审查会议。

- 这一过程始于内部团队与客户之间的会议。

- 目的是审查项目要求,包括规格、期望和截止日期。

- 团队收集所有必要的信息,确保与客户需求保持一致。

2.DFM(制造设计)报告。

- 编写 DFM 报告是为了评估设计的可制造性。

- 它可以检查生产中的潜在问题,如材料选择、设计复杂性和成本。

- 如果报告指出了任何问题,设计就会被退回修改。

- 如果没有发现问题,程序将继续进行。

3.客户批准(DFM 之后)

- 与客户共享 DFM 报告,供其审查和批准。

- 客户提供反馈或确认是否准备好继续下一步。

- 如果未获批准,则进行必要的修改。

4.项目规划

- 制定详细的项目计划,包括时间表、资源分配和里程碑。

- 这一步骤可确保团队了解任务顺序和交付预期。

5.结构图/布局

- 创建初步设计布局,以确定工具的结构和整体功能。

- 该布局是详细设计过程的基础。

- 如果发现问题,则对设计进行修改,直到符合要求为止。

6.内部设计审查

- 内部团队审查结构图或布局图。

- 这可确保设计符合工程标准,并为详细建模做好准备。

- 如果发现任何问题,设计将返回进行进一步修改。

7.3D 模具绘制

- 使用专门的 CAD 软件开发模具的 3D 模型。

- 该模型真实地再现了该工具,用于可视化和验证。

8.客户评价(3D 模具)

- 3D 模型将发送给客户审核。

- 客户检查模型,确保模型符合他们的期望。

- 如果需要更改,设计也会相应更新。

9.二维模具图

- 一旦 3D 模型获得批准,就会绘制详细的 2D 图纸。

- 这些图纸包括精确测量、公差和制造规格。

- 它们是制造过程的蓝图。

10.模具制造

- 工具是根据批准的二维图纸制造的。

- 这涉及机加工、成型和其他制造工艺,以制造工具部件。

11.工具组装

- 加工好的部件组装成完整的工具。

- 装配过程可确保所有部件都能按预期的方式安装在一起并发挥功能。

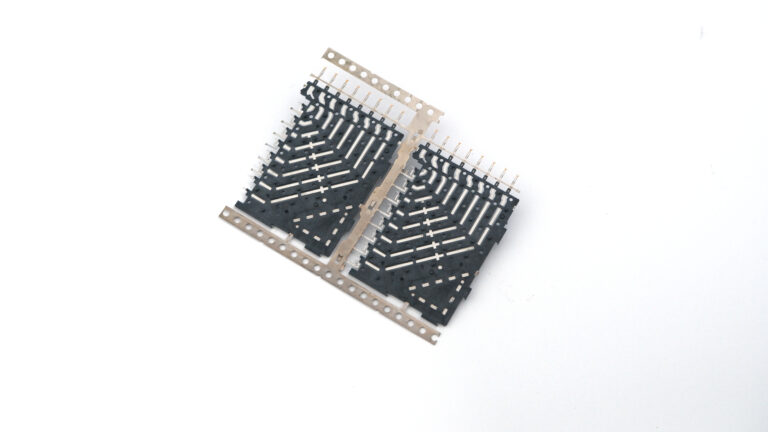

12.FOT(首次使用工具)样品

- 使用新组装的工具制作测试样品。

- 这些样本用于评估工具的性能和输出质量。

13.FAI(首件检查)分析

- 首次出厂的样品要经过严格的检验,以确保其符合规格要求。

- 这包括尺寸检查、功能测试和质量评估。

- 如果发现任何问题,该工具将被送去改进。

14.工具改进

- 根据 FAI 分析对工具进行必要的调整或改进。

- 这一步骤可确保工具始终如一地生产出符合质量标准的零件。

15.客户批准(FAI 之后)

- 最终的模具和样品部件将送交客户审批。

- 客户确认工具是否符合其要求。

- 如果仍有问题,则在最终批准前予以解决。

16.包装和运输

- 完工后的工具都经过仔细包装,以防止在运输过程中损坏。

- 然后连同相关文件一起运送给客户。

17.经验教训

- 团队对整个项目进行审查,记录经验教训。

- 这一步骤有助于找出成功之处和需要改进的地方,确保提高未来项目的效率。

2人评论了“Tooling Development Process”

回放 如何订购和与 SSP 沟通 - SSP丨中国注塑模具和冲压件供应商

Профессиональный сервисный центр по ремонту бытовой техники с выездом на дом.

Мыпредлагаем:("""""""")

Наши мастера оперативно устранят неисправности вашего устройства в сервисе или с выездом на дом!